Mașina de uscat ouă 3x4 poate produce 2.000 de bucăți de tăvi pentru ouă din pulpă pe oră, ceea ce este potrivit pentru producția la scară mică, în stil familial sau de tip atelier. Datorită producției sale reduse, majoritatea clienților adoptă uscarea în lumina directă a soarelui pentru a obține avantaje de cost. Folosiți manual un suport de uscare pentru a transfera tava pentru ouă pe matriță, apoi folosiți un cărucior pentru a o împinge în curtea de uscare pentru uscare. În funcție de condițiile meteorologice, se va usca, în general, în aproximativ 2 zile.

După uscare, este colectat manual, ambalat în pungi de plastic pentru tratament impermeabil, ambalat și depozitat în depozit. Materiile prime pentru tăvile de ouă din hârtie sunt maculatura de cărți, ziarele uzate, cutiile de maculatură, tot felul de maculatură și resturi de hârtie de la tipografii și fabrici de ambalare, deșeuri de celuloză de la fabricile de hârtie etc. Operatorii necesari pentru acest model de echipament pentru tăvi de ouă sunt 3-5 persoane: 1 persoană în zona de batere, 1 persoană în zona de formare și 1-3 persoane în zona de uscare.

| Modelul mașinii | 3*1 | 4*1 | 3*4 | 4*4 | 4*8 | 5*8 |

| Randament (p/h) | 1000 | 1500 | 2000 | 2500 | 4000 | 5000 |

| Maculatură (kg/h) | 120 | 160 | 200 | 280 | 320 | 400 |

| Apă (kg/h) | 300 | 380 | 450 | 560 | 650 | 750 |

| Electricitate (kw/h) | 32 | 45 | 58 | 78 | 80 | 85 |

| Zona de atelier | 45 | 80 | 80 | 100 | 100 | 140 |

| Zonă de uscare | Nu este nevoie | 216 | 216 | 216 | 216 | 238 |

1. Sistem de fabricare a celulozei

(1) Introduceți materiile prime în mașina de celuloză, adăugați o cantitate adecvată de apă și amestecați mult timp pentru a transforma hârtia uzată în celuloză și depozitați-o în rezervorul de stocare a celulozei.

(2) Introduceți pulpa din rezervorul de stocare a pulpei în rezervorul de amestecare a pulpei, ajustați concentrația de pulpă în rezervorul de amestecare a pulpei și amestecați în continuare apa albă din rezervorul de retur și pulpa concentrată din rezervorul de stocare a pulpei prin omogenizator. După ajustarea până la obținerea unei pulpe adecvate, aceasta este plasată în rezervorul de alimentare cu pulpă pentru utilizare în sistemul de turnare.

Echipamente utilizate: mașină de fabricat celuloză, omogenizator, pompă de fabricat celuloză, sită vibratoare, mașină de fabricat celuloză

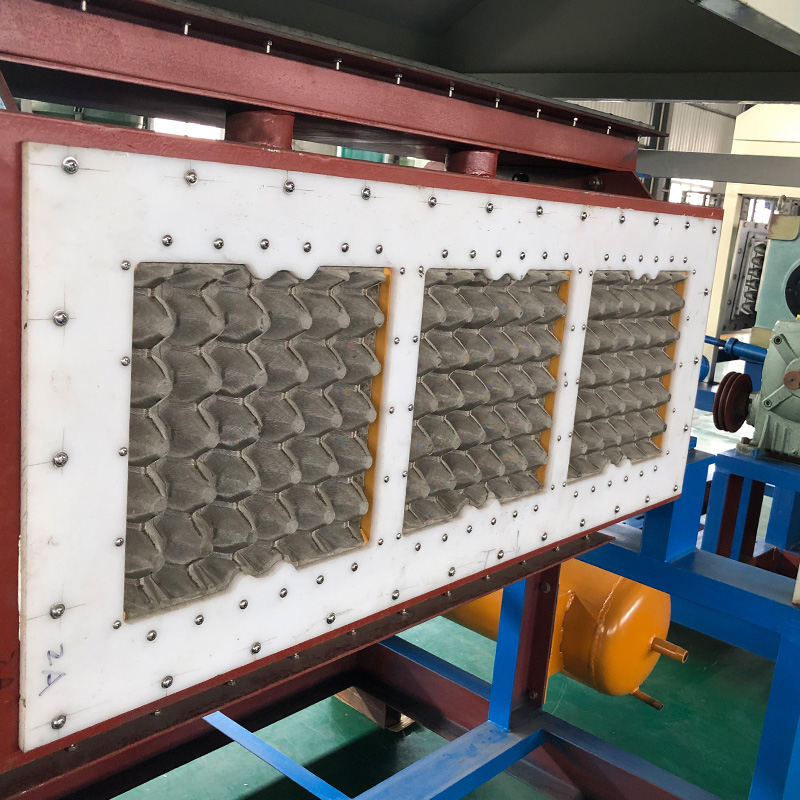

2. Sistem de turnare

(1) Pulpa din rezervorul de alimentare cu pulpă este introdusă în mașina de formare, iar pulpa este adsorbită de sistemul de vid. Pulpa este trecută prin matrița echipamentului pentru a se forma, iar apa albă este adsorbită de pompa de vid și condusă înapoi în bazin.

(2) După ce matrița este adsorbită, matrița de transfer este presată pozitiv de compresorul de aer, iar produsul turnat este suflat din matrița de formare în matrița de transfer, iar matrița de transfer este trimisă afară.

Echipamente utilizate: mașină de formare, matriță, pompă de vid, rezervor de presiune negativă, pompă de apă, compresor de aer, mașină de curățat matrițe

3. Sistem de uscare

(1) Metoda de uscare naturală: Se bazează direct pe vreme și vântul natural pentru a usca produsul.

(2) Uscare tradițională: cuptor tunel din cărămidă, sursa de căldură poate fi selectată dintre gaze naturale, motorină, cărbune și lemn uscat, surse de căldură precum gazul petrolier lichefiat.

(3) Linie de uscare multistrat: Linia de uscare metalică cu 6 straturi poate economisi peste 20% energie față de uscarea prin transmisie, iar principala sursă de căldură este gazul natural, motorina, gazul petrolier lichefiat, metanolul și alte surse de energie curată.

-

Reciclarea hârtiei uzate Cutie de carton pentru ouă Tavă pentru ouă M...

-

Mașină de fabricat tăvi pentru ouă YB-1*3 1000 buc/h pentru bu...

-

1 * 4 Mașină de uscare a tăvii pentru ouă, turnare și uscare a celulozei de hârtie...

-

Linie automată de producție a tăvilor de ouă din celuloză de hârtie /...

-

Mașină complet automată de fabricat tăvi pentru ouă, mașină de dis...

-

Mașină automată de fabricat tăvi de ouă din celuloză de hârtie uzată...